在电子设备维修过程中,电感器件的状态判断往往是最容易被忽视的环节。许多新手维修人员遇到电路故障时,会优先检查电容、电阻等元件,却忽略了电感可能引发的连锁反应。实际上,根据笔者十五年维修经验统计,主板供电异常案例中有23%与电感性能衰减直接相关。

第一步应从物理外观入手。将电路板置于强光环境下,用10倍放大镜观察电感本体是否存在明显损伤。工字型电感要重点检查磁芯与绕线接合处,这里常见磁粉脱落或漆包线氧化现象。贴片电感则需注意端电极与陶瓷基体之间的结合状态,若出现细微裂纹,即便万用表测量正常,实际工作频率下也会产生寄生震荡。

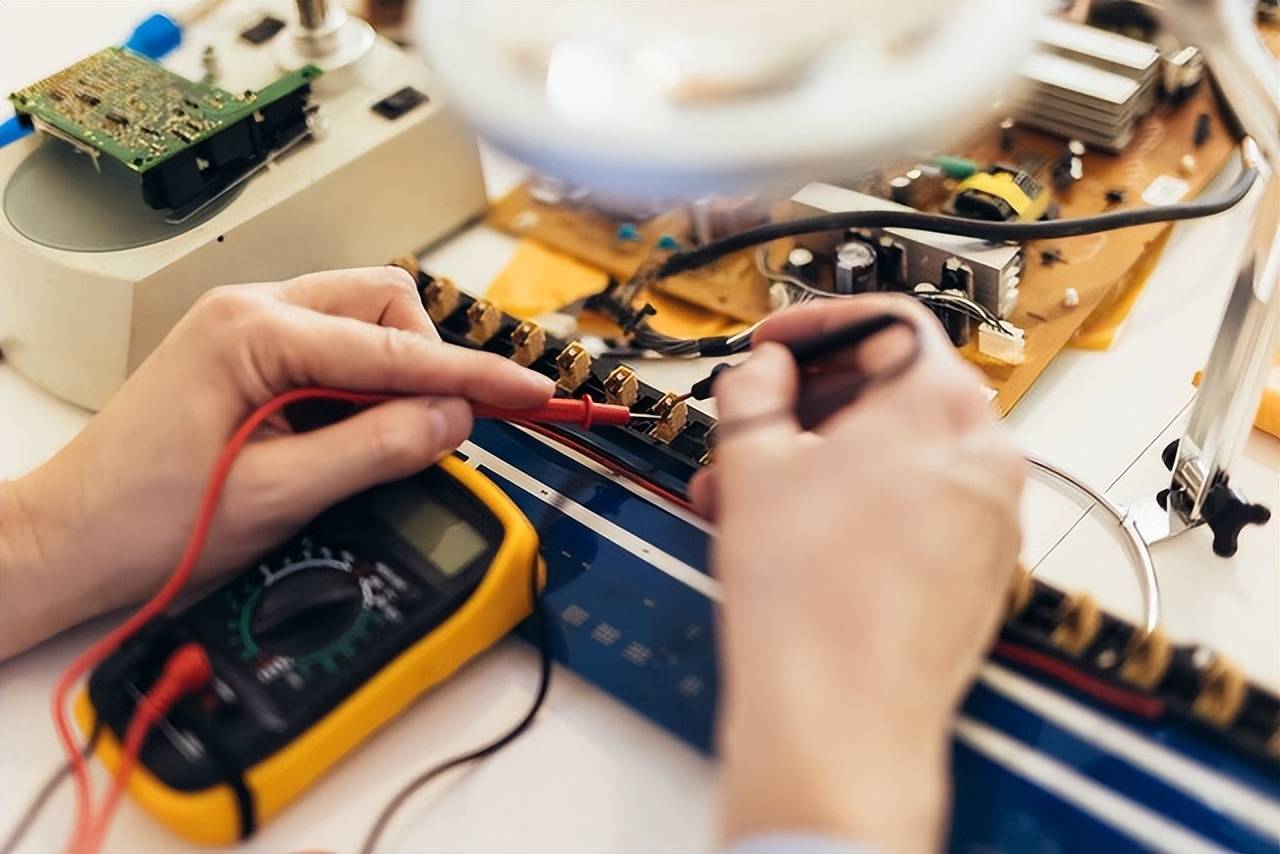

当目测无明显异常时,建议采用交叉检测法。准备精度为±3%的LCR数字电桥,在100kHz测试频率下对比标称值与实测值。值得注意的是,工频变压器类电感需在50Hz下复测,而高频扼流圈则要切换至1MHz测试档位。若手头没有专业设备,可尝试用指针式万用表RX1档快速判断:正常电感应有0.5-5Ω阻值,完全开路或短路都属异常。

遇到多绕组电感时,需要建立三维检测模型。以显示器电源板中的耦合电感为例,先断开所有外围线路,用绝缘胶带标记每组引脚编号。测量初级绕组时,次级需保持开路状态,反之亦然。特别注意绕组间的绝缘电阻应大于20MΩ,这个数值往往被普通万用表忽略,但却是导致漏电故障的关键指标。

实战中最有效的验证方法是替换对比法。准备同规格良品电感,在相同测试条件下记录工作参数。例如某品牌微波炉高压电路中的振荡电感,原机件在230V输入时次级输出仅15kV,更换新品后立即恢复至21kV标准值。这种对比检测法能有效规避仪表误差带来的误判风险。

资深维修人员都掌握着独特的经验法则。当测量工字电感发现Q值下降30%以上时,即便电感量正常也要更换;环形电感的工作温度超过70℃就存在磁饱和隐患;色码电感的第三环颜色若出现褪色,必须按最不利情况进行参数折算。这些经验数据的积累,往往比仪器读数更具参考价值。

最后要强调的是系统性思维。某次检修工业变频器时,测量所有电感参数均正常,最终发现是散热膏渗入电感绕组导致高频损耗。这种隐蔽故障提示我们:电感状态判断不能孤立进行,必须结合整机工况、使用年限、环境因素等综合研判。只有建立多维度的检测体系,才能准确捕捉那些潜伏的\\"健康杀手\\"。